Búsqueda

Premium Solutions

Unas herramientas mecánicas CNC con capacidades ampliadas

Además de nuestras tecnologías inteligentes, también ofrecemos una serie completa e independiente de soluciones especiales para llevar sus posibilidades de mecanizado a un nivel superior. Las tecnologías avanzadas como Turn-Cut, Threading suite o Hyper-Surface ofrecen unas ventajas esenciales para la industria y están específicamente diseñadas para conseguir unos procesos de mecanizado lo más precisos, completos y productivos posible.

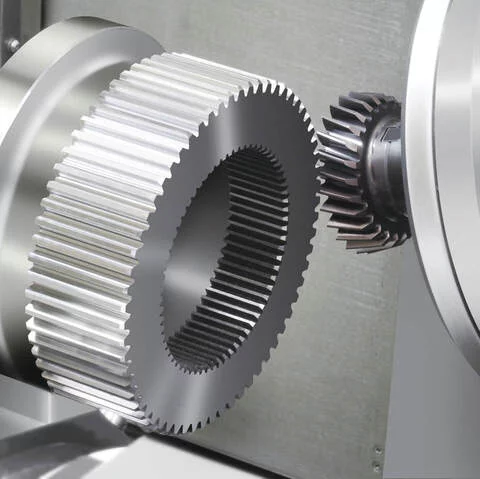

Gear Machining Package

Fácil funcionamiento multitarea para engranajes

Nuestro asequible Gear Machining Package (paquete de mecanizado de engranajes) es la combinación perfecta de hardware y software, y ofrece una única máquina multitarea capaz de cortar engranajes con alta precisión, lo que antes requería máquinas caras y específicas. Introduzca simplemente los tipos de herramienta, las especificaciones del engranaje y las condiciones de corte para un mecanizado continuo, independientemente de si va a biselar o tallar. El paquete se puede usar sin necesidad de conocimientos previos de programación.

Ventajas

- Diálogo fácil de usar, programación sencilla y mucho más corta

- Tiempo general de procesamiento más breve

- Posibilidad de sincronizar múltiples husillos

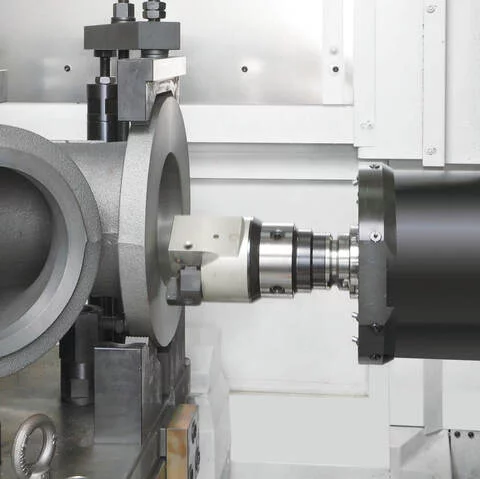

Turn-Cut

Activación de los centros de mecanizado

La función Turn-Cut fue diseñada para casos de aplicación que normalmente requieren de un torno CNC para el torneado de determinadas secciones. Los usuarios evitan con ello la adquisición de máquinas especiales y de las herramientas necesarias y dispositivos de sujeción. Así, se evita cargar las máquinas existentes con componentes adicionales que podrían perjudicar los procesos de mecanizado CNC. Mediante la sincronización de los movimientos de rotación alrededor de los ejes X e Y con el ángulo del cabezal, la punta de la herramienta mantiene esta nueva trayectoria programada durante todo el proceso de mecanizado.

Ventajas

- Optimización de las capacidades del proceso sin herramientas especializadas, accesorios ni máquinas secundarias

- Mecanizado constante y preciso, también en aplicaciones que no necesitan la función Turn-Cut

- Tiempos de configuración reducidos

Flat-Tool Grooving

Ranurado hermético de juntas

Nuestra función Flat-Tool Grooving (ranurado de herramientas planas) mejora de forma eficaz la rugosidad superficial de las ranuras de las juntas. Las ranuras de corte con fresas planas suelen dejar las curvas mal selladas. Las marcas de la cuchilla de la fresa plana de la parte inferior de la ranura reducen la hermeticidad y, por tanto, exigen un acabado a mano. Al terminar la parte inferior de la ranura con una herramienta plana logrará una superficie mecanizada por la que el aire no se escapará con facilidad. Al ranurar una curva complicada, la fase del husillo se sincroniza con precisión con el movimiento de la arista cortante para llevar a cabo un ranurado de alta precisión.

Ventajas

- Elevada capacidad de sellado sin necesidad de acabado manual

- Corte de ranuras curvas de juntas complejas con herramientas planas

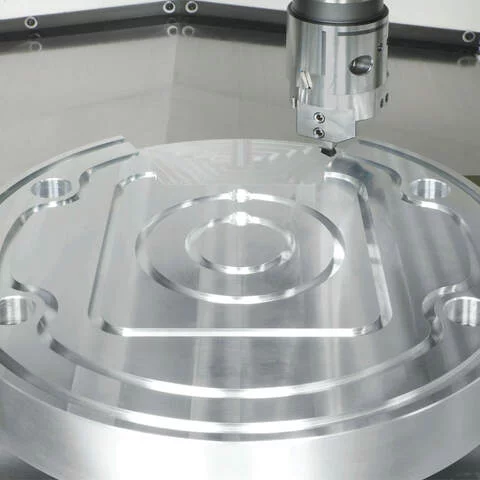

Hyper-Surface

Calidad fácil y mejorada para superficies de moldes y matrices

Nuestra función Hyper-Surface (hipersuperficies) detecta las perturbaciones y variaciones en los datos de mecanizado de salida CAM que causan arañazos en las superficies. Realiza correcciones automáticamente en el control Okuma para mejorar la calidad de la superficie sin modificar los datos de mecanizado, al tiempo que mantiene la precisión necesaria para el molde. Además de suprimir el tiempo que se suele necesitar para el acabado manual, también reduce los arañazos y los bordes irregulares.

Ventajas

- Corrige las variaciones en el puesto de mando y la velocidad de avance

- Mejora la calidad de la superficie mecanizada

- Suprime el tiempo necesario para el acabado manual

- Alinea los recorridos adyacentes de la cuchilla y reduce los arañazos y los bordes irregulares

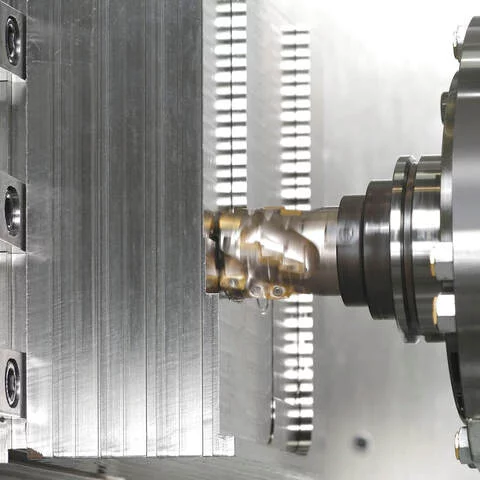

Dynamic Tool Load Control

Mejor productividad de materiales difíciles de cortar

El control dinámico de carga de la herramienta elimina de forma eficaz el desconchado al usar herramientas de punta inserta, consiguiendo un mecanizado estable para materiales difíciles de cortar. Compensa la desviación de la herramienta mediante una variación del avance. Se mide la desviación, habitual en las herramientas de punta inserta, garantizando una carga constante para cada inserción.

Ventajas

- Vida útil de la herramienta notablemente superior, hasta cinco veces más

- Mecanizado estable de materiales difíciles de mecanizar y mecanizado a costes reducidos

- Tiempo de parada y de cambios de herramienta más breves

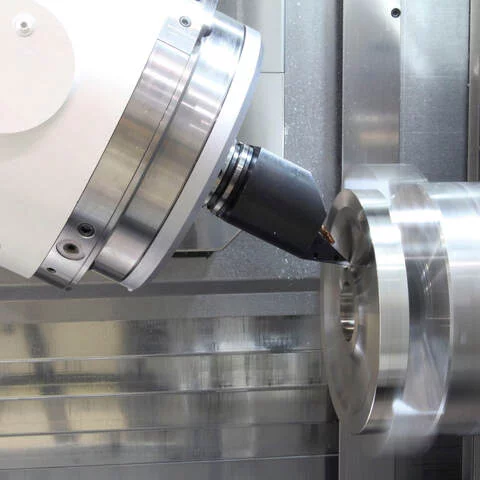

B-Axis Turning

Giro eficiente de superficies curvas

Nuestra función B-Axis Turning (giro del eje B) ofrece un giro eficaz de las superficies curvas, ya que los ejes X, Z y B de una máquina multitarea se controlan de manera simultánea. Por tanto, los trabajos sin cambios de herramienta admiten aplicaciones de superficies curvas. Al cortar una curva, el mecanizado se puede realizar siempre con el mejor ángulo de ajuste para eliminar los surcos y lograr una calidad uniforme.

Ventajas

- Ofrece el mejor ángulo de ajuste en cualquier ocasión

- Elimina los surcos

- Logra unas superficies curvas de la más alta calidad

- No es necesario cambiar la herramienta

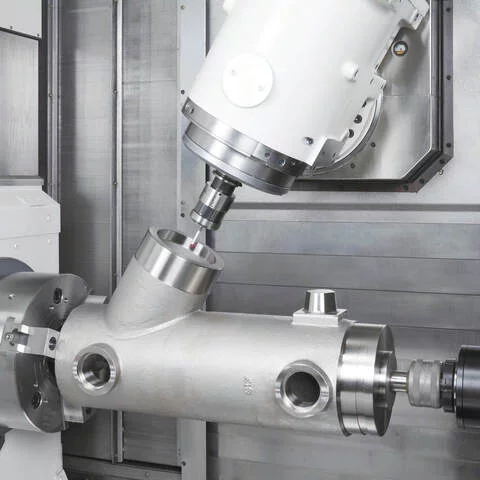

Auto Attachment Head Compensation

Fácil compensación de giro para columnas dobles

La Auto Attachment Head Compensation (compensación automática del cabezal) es una forma fácil de establecer los valores de compensación de rotación del cabezal de forma automática. La configuración se puede realizar en 20 minutos y no es necesario que el operario disponga de habilidades especiales.

Ventajas

- Ahorro de horas de afinación manual a minutos de afinación automática

- Mayor eficiencia del trabajo y precisión mejorada

- Fácil de usar, lo que garantiza una alta fiabilidad independiente de las aptitudes del operador

NC Gage

Calibración 3D para máquinas multitarea en procesos intensivos

El aprendizaje intuitivo permite una programación sencilla para medir la relación de posición entre la tolerancia geométrica y la forma de la pieza de trabajo. Se pueden medir 20 tipos de precisión geométrica en la máquina, por ejemplo, la posición y el nivel de planitud del orificio, lo que contribuye a reducir notablemente los plazos de entrega. Los resultados de calibración se pueden guardar en forma de datos electrónicos.

Ventajas

- Programación con «método de aprendizaje» y fácil configuración

- Suprime los errores del operario y reduce el nivel de residuos

- Permite comprobar una pieza mientras se está fabricando

- Permite cambiar las piezas en segundos

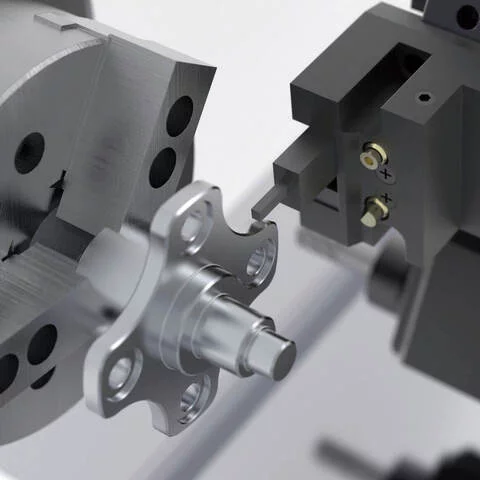

C-Axis Torque Limit

Coincidencia de fases fácil y automática

Aquí se explica cómo obtener los decalajes de origen del eje C: un tope colocado en la torreta hace contacto con la referencia de corte para leer las fluctuaciones del par. La configuración de la fase se realiza con facilidad sin necesidad de dispositivos de medición. Cuando una pieza de trabajo tenga chavetero, la rotación recíproca antihoraria (CCW) y horaria (CW) indexará la posición de compensación de origen del eje C mediante la carga del eje C.

Ventajas

- Suprime los errores de montaje relacionados con el accesorio y el operario

- Suprime la coincidencia de fases relacionada con el accesorio

- No es necesario efectuar calibraciones durante el proceso

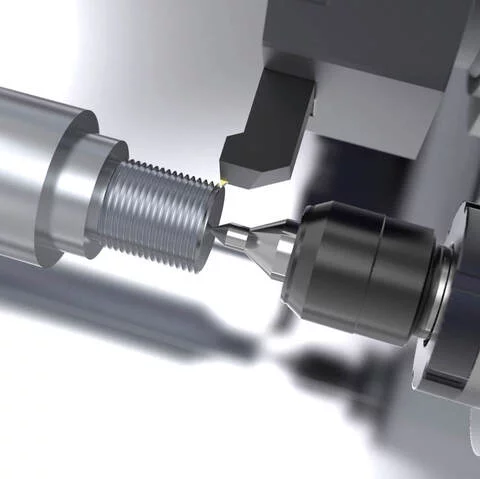

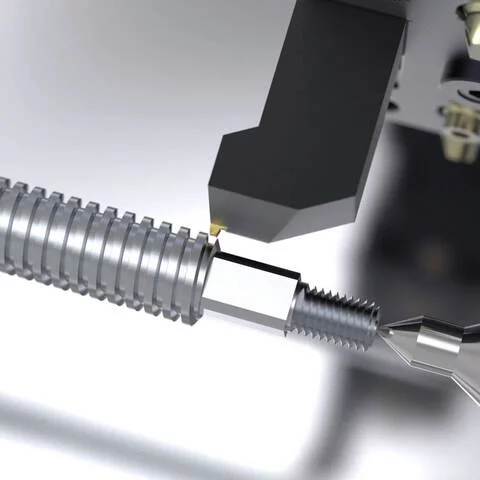

Variable Spindle Speed Threading

Condiciones cambiantes durante el roscado, pero manteniendo el paso de rosca

Gracias a nuestra Velocidad de Roscado Variable del Husillo, cambiando el comando durante el roscado se pueden ajustar las mejores condiciones, reducir el cambio de paso de rosca y evitar geometrías incorrectas. Si se producen vibraciones, se puede reducir la velocidad del husillo y después volver a aumentarla cuando las condiciones de corte vuelvan a ser aceptables. El eje de mecanizado está perfectamente sincronizado y se mantiene la precisión del paso de rosca. Los ciclos integrados permiten variar la velocidad del husillo mientras se corta en modo automático y se evita la aparición de vibraciones.

Ventajas

- Optimiza las condiciones de corte

- Permite modificar la velocidad del husillo

- Genera un paso de rosca constante

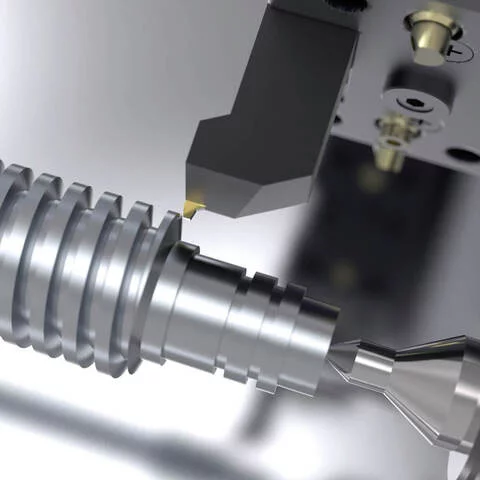

Variable Lead Threading

Roscado fácil de pasos de rosca variables con programas difíciles

El Roscado Principal Variable facilita el cambio de los pasos de rosca. Al igual que con los programas de roscado convencionales, dar la orden de aumentar o disminuir permite el paso de rosca variable. Los comandos de programación ajustan la magnitud del cambio de paso de rosca en función del paso de rosca que se necesite.

Ventajas

- Permite programar fácilmente el roscado principal variable

- Aumento o reducción sencillos del paso de rosca

Thread Phase Matching

El repaso de roscas más sencillo

La función Coincidencia de Fases de Roscado simplifica el ajuste de la posición de inicio a la hora de repasar una rosca ya existente. Para garantizar que las fases coincidan después del repaso o el acabado, solo hay que alinear manualmente la herramienta con la manecilla de impulsos, incluso después de soltar o enganchar otra máquina.

Ventajas

- Fácil ajuste de la posición de inicio

- Ajuste manual sencillo