Suche

Premium Solutions

Erweiterte Fähigkeiten Ihrer Werkzeugmaschine

Zusätzlich zu unserer Intelligent Technology bieten wir verschiedene Premium Solutions, um die Zerspanungsleistung Ihrer Maschinen auf ein neues Level zu heben. Fortschrittliche Technologien wie Turn-Cut, Threading suite oder Hyper-Surface bieten Schlüsselvorteile für die Industrie und ermöglichen die genauesten, vollständigsten und produktivsten Bearbeitungsprozesse.

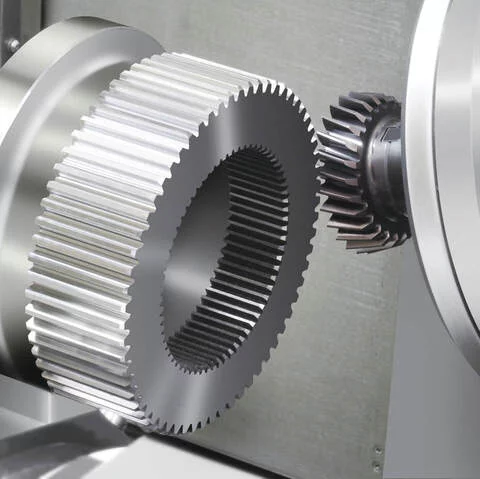

Gear Machining Package

Multitasking für Verzahnungen

Das Gear Machining Package ist die perfekte Kombination aus Hardware und Software für eine multitaskingfähige Maschine, die hochpräzise Verzahnungen schneidet. Sie geben ganz einfach Werkzeugtyp, Werkstückdaten und Bearbeitungsparameter an, egal ob Walzschälen oder Walzfräsen. Das Paket kann ohne Programmier-Vorwissen problemlos verwendet werden.

Vorteile

- Userfreundliches, einfaches und schnelles Programmieren

- Verkürzte Bearbeitungszeit

- Synchronisation mehrerer Spindeln

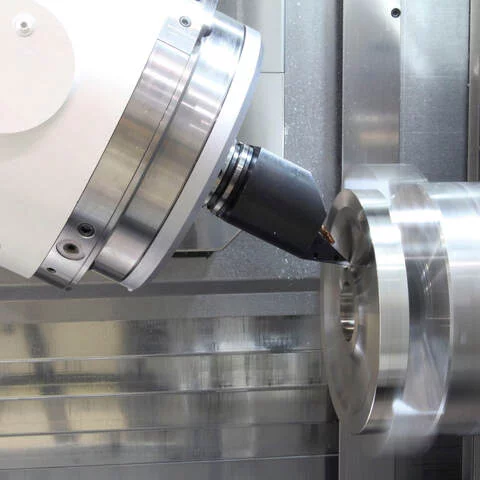

Turn-Cut

Drehen auf Bearbeitungszentren

Turn-Cut wurde für Anwendungsfälle entwickelt, die normalerweise eine Drehmaschine zum Drehen bestimmter Abschnitte erfordern. Die Anschaffung von Spezialwerkzeugen, Erweiterungen oder zusätzlichen Maschinen entfällt. Dadurch werden Ihre bestehenden Maschinen nicht durch zusätzliche Komponenten belastet, welche die Bearbeitungsvorgänge beeinträchtigen könnten. Durch die Synchronisierung der Drehbewegungen um die X- und Y-Achsen mit dem Spindelwinkel behält die Werkzeugspitze diesen neu programmierten Werkzeugweg während des gesamten Bearbeitungsvorgangs bei.

Vorteile

- Prozessoptimierung ohne Spezialwerkzeuge, Erweiterungen oder zusätzliche Maschinen

- Präzise und gleichmäßige Leistung auch bei Anwendungen, die die speziellen Turn-Cut-Funktionen nicht zwingend erfordern

- Kürzere Einrichtzeiten

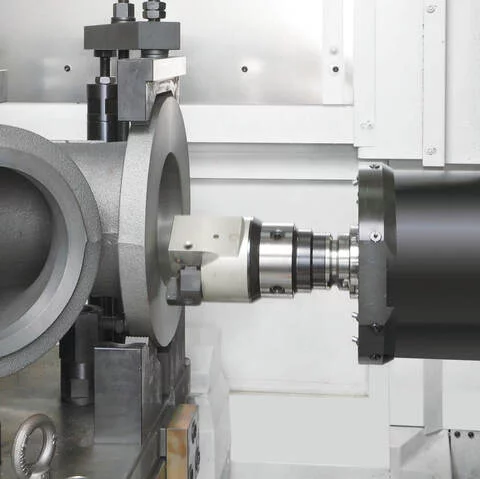

Flat-Tool Grooving

Luftdichtes Nutenstechen

Unsere Flat-Tool-Grooving-Funktion verbessert effektiv die Oberflächenqualität von Dichtungsnuten. Das Bearbeiten von Nuten mit Schaftfräsern erzeugt Kurven, die nicht richtig abdichten. Durch den Fräskopf verursachte Kratzer in den Nuten vermindern die Luftdichtigkeit und erfordern daher eine manuelle Nachbearbeitung per Hand. Durch das Stechen der Nut mit einem Meißel kann eine Oberfläche erzeugt werden, die weniger luftdurchlässig ist. Beim Nuten eines komplizierten Radius wird die Spindel präzise mit der Schneidebewegung synchronisiert, um eine hochgenaue Nut zu gewährleisten.

Vorteile

- Hohe Siegelfähigkeit ohne Handveredelung

- Komplexe Dichtungsnutkurven mit flachen Werkzeugen geschnitten

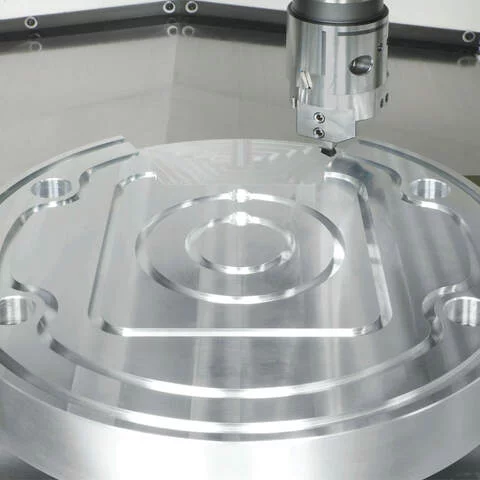

Hyper-Surface

Verbesserte Oberflächenqualität im Werkzeug- und Formenbau

Unsere Hyper-Surface-Funktion findet Unregelmäßigkeiten und Abweichungen bei CAM-Daten, die zu Kratzern in der Oberfläche führen. Durch automatische Korrekturen an der Okuma Steuerung (OSP) lässt sich die Oberflächenqualität ohne Veränderung der Maschinendaten, unter Erhalt der Formpräzision, optimieren. Dies spart nicht nur Zeit, die üblicherweise für manuelles Schlichten benötigt wird, sondern reduziert auch Kratzer und unebene Kanten.

Vorteile

- Korrigiert Abweichungen bei Steuerungsbefehlen und Vorschubgeschwindigkeit

- Verbessert Oberflächenqualität und spart Zeit für manuelles Schlichten

- Passt anliegende Schneidwege an und reduziert Kratzer und unebene Kanten

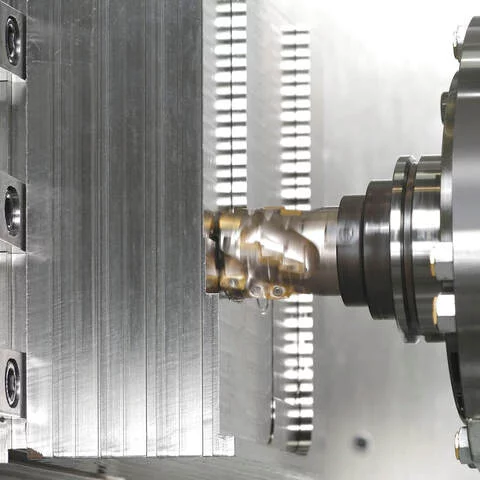

Dynamic Tool Load Control

Verbesserte Produktivität bei schwer zerspanbaren Materialien

Dynamic Tool Load Control unterdrückt Absplitterungen beim Gebrauch von Werkzeugen mit Wendeplatten und gewährleistet auch bei schwer zerspanbaren Materialien eine stabile Bearbeitung. Die Applikation kompensiert Rundlauffehler des Werkzeugs durch Anpassung des Vorschubs. Der Rundlauf, typisch für Wendeplatten-bestückte Werkzeuge, wird gemessen und eine konstante, gleichmäßige Belastung jeder Schneide wird sichergestellt.

Vorteile

- Bis zu fünfmal längere Lebensdauer der Werkzeuge

- Stabile Bearbeitung anspruchsvoller Materialien und reduzierte Produktionskosten

- Verkürzter Stillstand aufgrund von Werkzeugwechsel

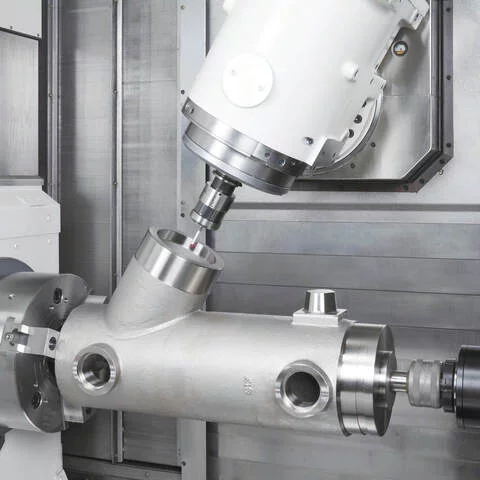

B-Axis Turning

Effizientes Drehen gewölbter Oberflächen

Unser B-Achsen-Drehen bietet effizientes Drehen gewölbter Oberflächen durch die zeitgleiche Kontrolle der X-, Z- und B-Achsen. Somit eignet sich die Anwendung für Aufträge ohne Werkzeugwechsel. Das Schneiden einer Kurve erfolgt im optimalen Winkel. So werden Grate vermieden und eine gleichbleibende Qualität gewährleitet.

Vorteile

- Bietet jederzeit den besten Werkzeugwinkel

- Vermeidet die Entstehung von Graten und sichert höchste Qualität für gewölbte Oberflächen

- Kein Werkzeugwechsel notwendig

Auto Attachment Head Compensation

Einfache Rotationskompensation für Portalfräsmaschinen

Die Auto Attachment Head Compensation stellt automatisch die Kompensationswerte für die Rotation des Werkzeugkopfes ein. Die Einrichtung kann innerhalb von 20 Minuten und ohne besondere Vorkenntnisse erfolgen.

Vorteile

- Hohe Zeitersparnis von mehreren Stunden im Vergleich zu manueller Justierung

- Maximale Effizienz und Genauigkeit

- Verlässlicher Betrieb unabhängig vom Kenntnisstand des Bedienpersonals

NC Gage

Prozessintensives 3D-Messen auf einer Multitasking Maschine

Die Programmierung zur Messung der Positionsbeziehung zwischen geometrischer Toleranz und Werkstückform erfolgt einfach und intuitiv. 20 Arten von Maßhaltigkeit wie Lochposition und Ebenmäßigkeit können mit der Maschine gemessen werden, was die Vorlaufzeiten deutlich reduziert. Zudem gibt es die Möglichkeit, die Messergebnisse elektronisch zu speichern.

Vorteile

- Intuitive Programmierung, einfaches Einrichten und schnelle Werkstückwechsel

- Vermeidung von Bedienfehlern und reduzierte Kratzerrate

- Werkstück-Kontrolle während der Bearbeitung

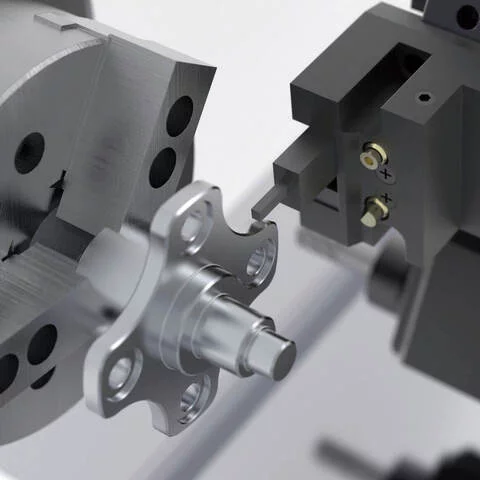

C-Axis Torque Limit

Einfache und automatische Phasenanpassung

Zum Verhindern von Versätzen der C-Achse kontaktiert ein Stopper am Werkzeugrevolver die Zerspanungsreferenz und erkennt Drehmomentschwankungen. Für die Phasenanpassung sind keine Messwerkzeuge erforderlich. Im Falle einer Passfedernut wird der C-Achsen-Offset durch Anfahren beider Seiten ermittelt.

Vorteile

- Eliminiert Spann- und Nutzerfehler

- Beseitigt spannungsbasierte Phasenanpassung

- Kein Messen während des Prozesses erforderlich

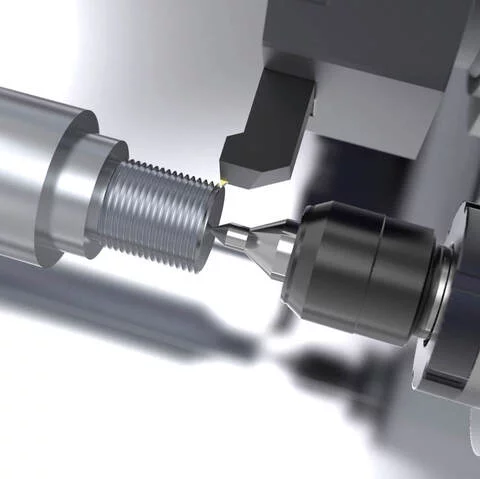

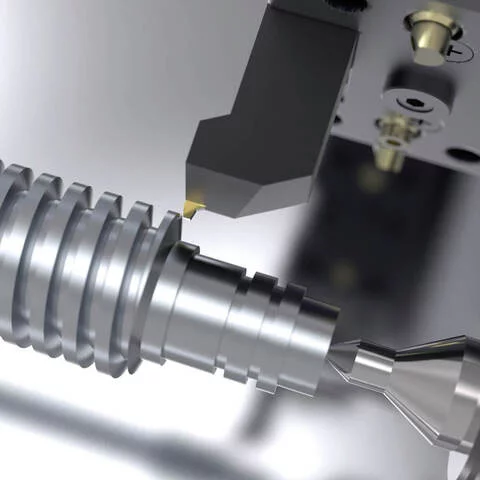

Variable Spindle Speed Threading

Veränderte Bedingungen beim Gewindeschneiden unter Beibehaltung der Gewindesteigung

Beim Gewindeschneiden mit variabler Spindeldrehzahl kann der Vorschub während des Gewindeschneidens geändert werden. Die Einstellung optimaler Bedingungen reduziert den Steigungsversatz und vermeidet falsche Geometrien. Wenn es zu Vibrationen kommt, lässt sich die Spindeldrehzahl senken und wieder anheben, sobald akzeptable Schnittbedingungen herrschen. Die Vorschubachse ist perfekt synchronisiert und die genaue Gewindesteigung bleibt erhalten. Integrierte Zyklen ermöglichen die Anpassung der Spindeldrehzahl beim Schneiden im Automatikbetrieb und verhindern das Entstehen von Vibrationen.

Vorteile

- Optimiert die Schnittbedingungen

- Ermöglicht die Änderung der Spindeldrehzahl

- Bietet eine konstante Gewindesteigung

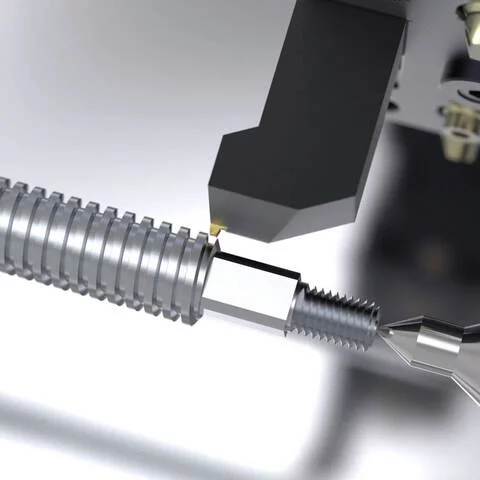

Variable Lead Threading

Einfaches Gewindeschneiden mit variablen Steigungen bei schwierigen Programmen

Das Variable Lead Threading erleichtert Änderungen der Gewindesteigung. Wie bei herkömmlichen Gewindeschneidprogrammen ermöglicht die Eingabe der Befehle „Erhöhen“ oder „Verringern“ das Gewindeschneiden mit variabler Steigung. Über Programmierbefehle wird der Wert der Steigungsänderung jeweils nach Bedarf eingestellt.

Vorteile

- Ermöglicht eine einfache Programmierung für das Gewindeschneiden mit variabler Steigung

- Die Steigung kann einfach erhöht oder verringert werden

Thread Phase Matching

Gewindenachschneiden leicht gemacht

Das Thread Phase Matching erleichtert die Einstellung der Startposition beim Nachschneiden eines Gewindes. Über die manuelle Ausrichtung durch das Impulshandrad wird sichergestellt, dass die Phasen nach dem Nachschneiden oder der Endbearbeitung übereinstimmen – auch nach dem Ausspannen oder dem Gewindeschneiden auf einer anderen Maschine.

Vorteile

- Einfache Einstellung der Startposition

- Einfache manuelle Einstellung