Поиск

Premium Solutions

расширение возможностей оборудования с системой ЧПУ

Помимо интеллектуальных технологий мы предлагаем целый ряд решений Premium, способных повысить возможности вашего оборудования до нового уровня. Передовые технологии, такие как Turn-Cut, Threading suite или Hyper-Surface, создают основные преимущества для промышленности и разработаны специально для обеспечения наиболее точных, завершенных и эффективных процессов обработки.

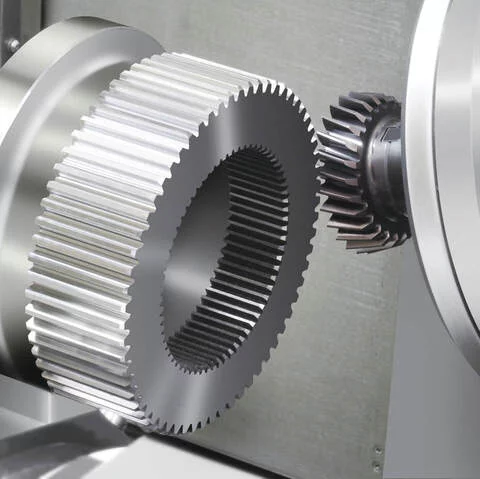

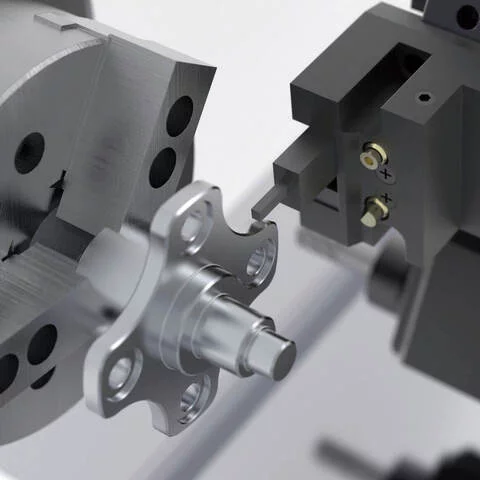

Gear Machining Package

простое многофункциональное программирование для резки зубчатых колес

Наша недорогая программа Gear Machining Package – это идеальное сочетание аппаратного и программного обеспечения в одной многофункциональной машине, способной выполнять высокоточную резку зубчатых колес, которая ранее требовала специального дорогостоящего оборудования. Просто укажите тип резака, спецификацию заготовки и параметры резки для бесшовной обработки резаком или фрезой. Программу можно использовать без предварительных знаний в области программирования.

Преимущества

- Удобный пользовательский диалог, простое и значительно сокращенное программирование

- Более короткое общее время обработки

- Синхронная работа нескольких шпинделей

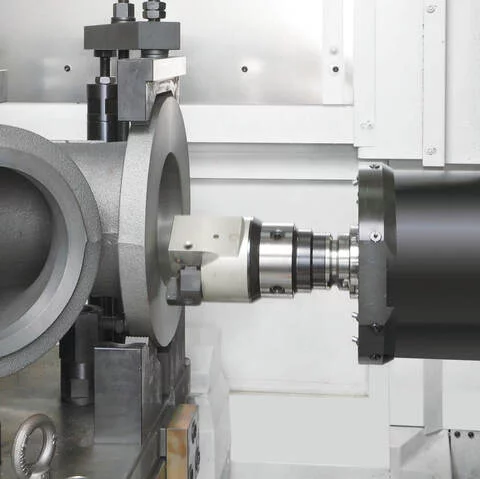

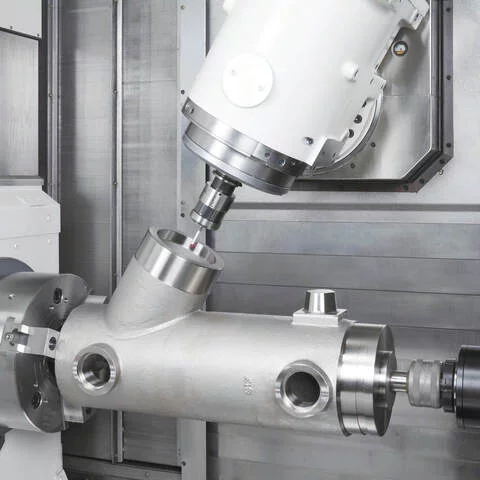

Turn-Cut

токарная обработка с помощью обрабатывающих центров

Опция Turn-Cut была разработана для случаев, в которых для обточки отдельных участков обычно требуется токарный станок с ЧПУ. Таким образом, с ее помощью пользователь избегает приобретения специальных станков, а также необходимых инструментов и зажимных механизмов. Также отпадает необходимость в нагрузке существующих станков дополнительными компонентами, способными негативно повлиять на рабочие операции ЧПУ. За счет синхронизации поворотов по осям X и Y с углом шпинделя кромка инструмента сохраняет этот заново запрограммированный ход в течение всего процесса обработки.

Преимущества

- Оптимизация процесса без специальных инструментов, устройств или дополнительных станков

- Точность и стабильность процессов обработки даже в тех сферах, которые не требуют применения функций Turn-Cut

- Сокращенное время настройки

Flat-Tool Grooving

выточка воздухонепроницаемых уплотнительных канавок

Функция Flat-Tool Grooving эффективно улучшает шероховатость поверхности уплотнительных канавок. Резка канавок с помощью концевой фрезы зачастую оставляет изгибы, препятствующие надлежащей изоляции. Наличие следов концевой фрезы на дне канавки снижает герметичность и требует полировки вручную. Обработанная поверхность, полученная после полировки дна канавки плоским инструментом, уже не будет легко пропускать воздух. При резке канавки со сложным изгибом фаза шпинделя точно синхронизируется с движением режущей кромки для нанесения высокоточной канавки.

Преимущества

- Высокая герметичность без полировки вручную

- Резка уплотнительных канавок со сложным изгибом с помощью плоских инструментов

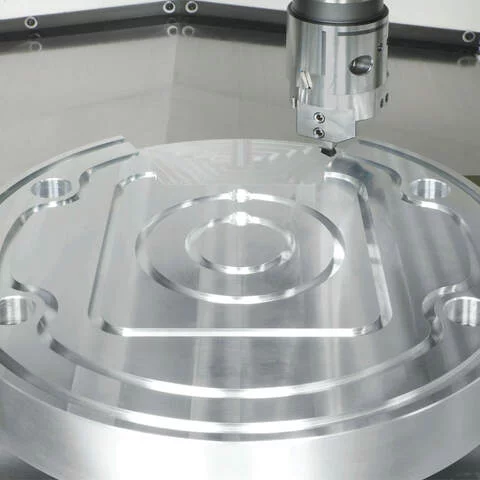

Hyper-Surface

простота и оптимальное качество поверхности пресс-форм

Функция Hyper-Surface позволяет определить помехи и изменения выходных данных автоматизированной системы CAM при выполнении обработки, которые приводят к царапинам на поверхности. Она выполняет автоматическую корректировку в системе управления Okuma, позволяя улучшить качество поверхности без изменения параметров обработки и соблюсти необходимую точность формы. Это не только экономит время, необходимое для ручной полировки, но также уменьшает царапины и неровные края.

Преимущества

- Корректирует изменения заданной позиции и скорости подачи

- Улучшает качество обработанной поверхности

- Экономит время, необходимое для полировки вручную

- Выравнивает смежные траектории резака и уменьшает царапины и неровные края

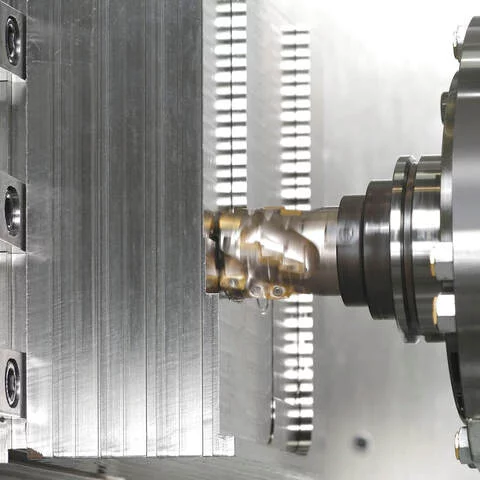

Dynamic Tool Load Control

повышенная эффективность при работе с труднообрабатываемыми материалами

Управление динамической загрузкой инструментов (Dynamic Tool Load Control) эффективно подавляет скалывание при использовании инструментов с вставными наконечниками, обеспечивая стабильную обработку труднообрабатываемых материалов. Выбег инструмента компенсируется изменением подачи. Производится измерение выбега, типичного для инструментов с вставными наконечниками, а также обеспечивается постоянная нагрузка для каждой вставки.

Преимущества

- Значительно увеличивает срок службы инструмента почти в пять раз

- Стабильная обработка труднообрабатываемых материалов и сокращение затрат на механическую обработку

- Сокращение времени на смену инструмента и остановку оборудования

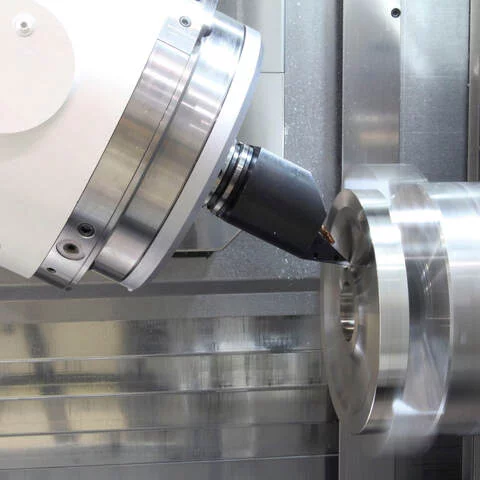

B-Axis Turning

эффективная токарная обработка криволинейных поверхностей

Функция B-Axis Turning обеспечивает эффективную обработку криволинейных поверхностей путем одновременного контроля осей X, Z и B многофункциональных машин. Поэтому возможно получение криволинейных поверхностей без замены инструмента. При резке изгиба обработка всегда может выполняться под оптимальным углом наклона инструмента, чтобы устранить рубцы и добиться однородного качества.

Преимущества

- Обеспечивает неизменно оптимальный угол наклона инструмента

- Устраняет рубцы

- Обеспечивает высочайшее качество криволинейной поверхности

- Нет необходимости замены инструмента

Auto Attachment Head Compensation

простая компенсация вращения для портальных станков

Автоматическая компенсация насадки (Auto Attachment Head Compensation) позволяет легко установить значения компенсации вращения головки. Настройка выполняется за 20 минут и не требует специальных навыков оператора.

Преимущества

- Экономия времени: минуты автоматической настройки вместо часов ручной настройки

- Более высокая эффективность работы и повышенная точность

- Простота в использовании и обеспечение высокой надежности независимо от навыков оператора

NC Gage

технологически трудоемкая трехмерная калибровка многофункциональных машин

Легкость программирования для измерения позиционного соотношения между геометрическим допуском и формой детали: выполняется автоматически путем интуитивного обучения. 20 аспектов геометрической точности, таких как положение отверстия и правильность плоскости, измеряемые станком, позволяют значительно сократить срок изготовления. Возможность сохранения результатов измерения в электронном виде.

Преимущества

- Программирование методом интуитивного обучения, Легкая настройка

- Устраняет ошибки оператора, Снижает количество брака

- Позволяет проверять деталь во время ее изготовления

- Обеспечивает замену деталей за считанные секунды

C-Axis Torque Limit

простая и автоматическая фазовая синхронизация

Так можно добиться нулевого смещения по оси C: стопор, установленный на револьверной головке, контактирует с референтной кривой резки и считывает колебания крутящего момента. Настройка фазы выполняется легко без использования измерительных приборов. Если заготовка имеет форму шпоночного паза, то возвратно-поступательное вращение по/против ч.с. будет индексировать положение нулевого смещения оси C по нагрузке на ось C.

Преимущества

- Устраняет ошибки фиксирования и монтажа, сделанные оператором

- Устраняет фазовую синхронизацию в результате фиксирования

- Нет необходимости в измерениях во время процесса

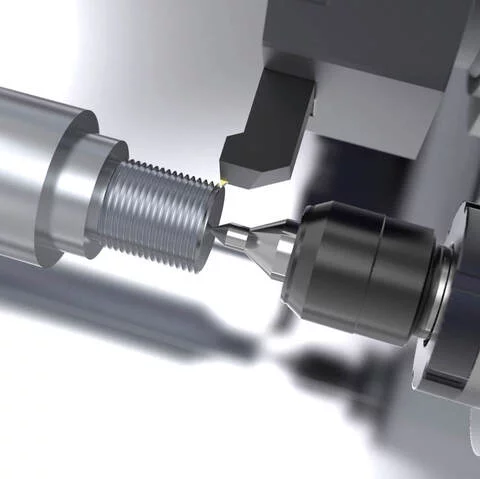

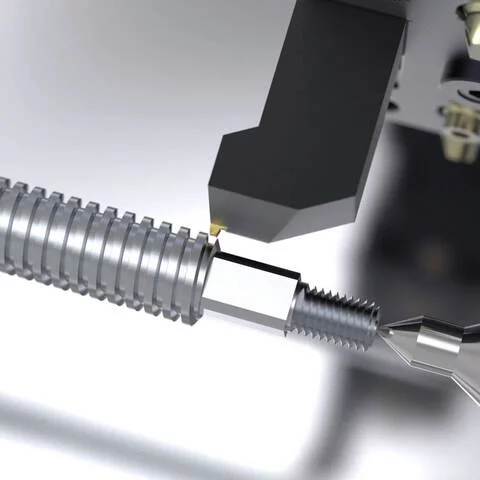

Variable Spindle Speed Threading

Изменение параметров во время нарезания резьбы с сохранением шага

С нашей технологией изменяемой скорости вращения при нарезании резьбы (англ. Variable Spindle Speed Threading) стало возможным изменение коррекции во время нарезания резьбы, что позволяет задавать оптимальные параметры, минимизировать смещение шага резьбы и избежать неправильной геометрии. При возникновении вибрации возможно понижение скорости вращения шпинделя с последующим увеличением по достижении приемлемого режима нарезания резьбы. Идеальная синхронизация оси подачи обеспечивает точность шага резьбы. Интегрированные циклы позволяют изменять скорость вращения шпинделя во время автоматического нарезания резьбы и не допускать нарастания вибрации.

Преимущества

- Оптимизация режима нарезания резьбы

- Возможность изменения скорости вращения шпинделя

- Постоянство шага нарезаемой резьбы

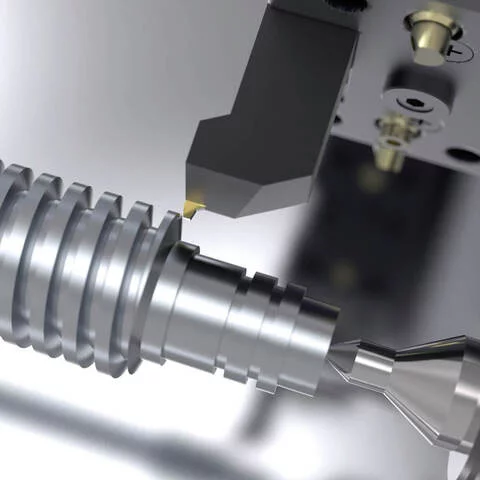

Variable Lead Threading

Простое нарезание резьбы с изменяющимся шагом с помощью сложных программ

Технология нарезания резьбы с изменяющимся шагом упрощает изменение шага резьбы. Как и в обычных программах нарезания резьбы, подача команды на увеличение или уменьшение шага обеспечивает нарезание резьбы с изменяющимся шагом. Программные команды задают необходимую величину изменения на каждый шаг резьбы.

Преимущества

- Простота программирования при нарезании резьбы с изменяющимся шагом

- Простота увеличения или уменьшения шага резьбы

Thread Phase Matching

Вторичный проход резьбы — легко!

Технология согласования фаз нарезания резьбы (англ. Thread Phase Matching) упрощает определение начальной позиции для вторичного прохода резьбы. Чтобы избежать рассогласования фаз после повторной нарезки резьбы или конечной обработки, ручное совмещение инструмента посредством импульсного перемещения — это все, что от вас потребуется, даже после разжимания плашек патрона шпинделя или нарезания резьбы на другом станке.

Преимущества

- Легкое определение начальной позиции

- Простая ручная регулировка