Szukaj

Okuma rozwija szereg technologii energooszczędnych już od 1963 roku. Są różnorodne – od autorskiego systemu sterowania numerycznego po koncepcję Thermo-Friendly oraz pakiet ECO Suite, czy też funkcje skrócenia cyklu obróbki i wykorzystywanie bezosadowego zbiornika chłodziwa. Okuma sprzyja dekarbonizacji działalności produkcyjnej swoich klientów za pomocą różnych technologii i wysoce precyzyjnych obrabiarek.

– Wszystkie te zmiany mają jeden cel:

zapewnienie dokładności obróbki maszynowej w zakładzie klienta z jednoczesnym ograniczeniem zużycia energii.

Patrząc na tę kwestię w szerszej perspektywie, każde przedsiębiorstwo powinno zintensyfikować wysiłki, aby do 2050 r. osiągnąć szeroko pojęte cele społeczne w zakresie zerowej emisyjności dwutlenku węgla.

YouTube Video

Proszę kliknij tutaj aby aktywować video. Po aktywacji dane zostaną przesłane do odpowiedniego dostawcy. Odtwarzając wideo, zgadzasz się na nasze polityka prywatności.

TRZY NAJWAŻNIEJSZE CZYNNIKI TECHNOLOGII EKOLOGICZNYCH OKUMA

1. Mniejsze zużycie energii podczas obróbki mechanicznej

2. Czynne wyłączanie zbędnych urządzeń

3. Krótszy cykl obróbki

Obrabiarki zużywają energię nie tylko podczas pracy, lecz również podczas przygotowania procesu i gotowości do pracy/ oczekiwania. Firma Okuma wdrożyła wyjątkowe rozwiązania, pozwalające na skuteczne ograniczanie wysokiego poziomu emisji CO₂ podczas procesu produkcyjnego. Rozwiązania te nie ograniczają dokładności obróbki na naszych maszynach. Mniejsze zużycie energii i krótszy cykl obróbki nie tylko ograniczają emisję CO₂ , ale także podnoszą wydajność produkcji.

1. MNIEJSZE ZUŻYCIE ENERGII PODCZAS OBRÓBKI MECHANICZNEJ

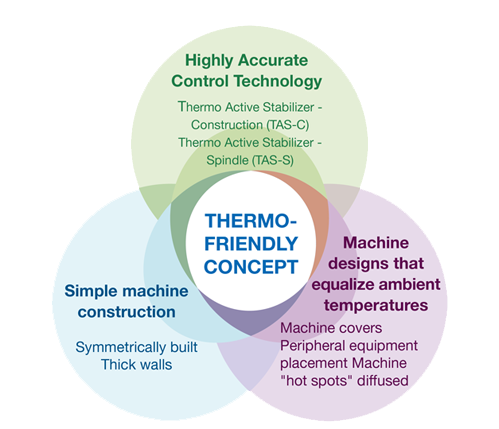

KONCEPCJA THERMO-FRIENDLY

Zamiast walczyć ze zmianami temperatury, lepiej jest wykorzystać je: wyższa dokładność ciągła bez użycia chłodnic ani skomplikowanych układów klimatyzacji.

SYSTEM REGENERACJI ZASILANIA

Wcześniej niespotykany, dziś jest standardem odzysku energii: system wykorzystuje energię wydzielaną podczas hamowania ruchu, dzięki czemu wyeliminowano jej straty.

ECO-HYDRAULICS

The highly efficient hydraulic power pack reduces the power consumption of the entire machine. The improved servo control technology ensures precise control - even at ultra-low speed. In addition, noise, vibrations and also oil temperatures are reduced by the interaction of the highly efficient hydraulic pump, servo motor and pressure sensor.

2. WYŁĄCZANIE ZBĘDNYCH URZĄDZEŃ

AUTOMATYCZNE ODŁĄCZANIE ZASILANIA

Funkcja odłączająca obrabiarkę od głównego źródła zasilania po odliczeniu określonego czasu biegnącego od zakończenia obróbki automatycznej (bez udziału operatora).

ECO SUITE PLUS

Oszczędność energii i niezmiennie wysoka dokładność obróbki mechanicznej: oto wyróżniki pakietu Eco Suite Plus. Jest to koncepcja łącząca szereg systemów służących ograniczeniu emisji CO₂ w sposób ekologiczny.

ECO HYDRAULICS

Agregat hydrauliczny jest bardzo wydajny, a zatem ogranicza pobór energii. Co to oznacza w praktyce? Obrabiarka MB-4000H połączona z tradycyjnym agregatem hydraulicznym zużywa 840 W mocy. Opcjonalny agregat hydrauliki ECO zmniejsza zużycie zasilania do zaledwie 260 W przy prędkości obrotowej 25 min-1.

3. KRÓTSZY CYKL OBRÓBKI

Cykl obróbki można znacznie skrócić, ograniczając przy tym pobór energii, dobierając optymalne wartości parametrów do obróbki konkretnego rodzaju detalu oraz odpowiednio dostosowując operację obróbki mechanicznej detalu za pomocą prostych ustawień obrabiarki.

Technologie inteligentne Okuma umożliwiają obróbkę w krótszych cyklach pracy, ograniczają emisje CO₂, a także zapewniają możliwie najwyższą dokładność produkcyjną.

Dowiedz się więcej o technologiach inteligentnych firmy Okuma poniżej.

ZBIORNIK BEZOSADOWY (opcja)

Cel każdej działalności produkcyjnej: jak najdłuższy praca maszyny pomiedzy przestojami na czynności obsługowe. Opcjonalnie dostępny zbiornik bezosadowy znacznie ułatwia osiągnięcie takiego założenia. Zbiornik ten pozwala wyłapać wszelkie zanieczyszczenia mechaniczne, trafiające do niego z obróbki mechanicznej, aby nie strącały się na jego dnie. Zbiornik nie wymaga częstego czyszczenia, co przekłada się na rzadsze przestoje produkcji. Czynnik chłodząco-smarujący płynie nieprzerwanym strumieniem, dzięki czemu zanieczyszczenia mechaniczne zamiast osiadać w zbiorniku, trafiają bezpośrednio na filtry o różnych stopniach filtracji. Główny stopień filtracji czynnika ma miejsce na filtrze bębnowym przenośnika wiórów. Kolejnym stopniem filtracji jest filtr wirówkowy. Ostatnim stopniem filtracji jest filtr workowy.

Skuteczność usuwania osadów: 99 % (w przypadku odlewów)

Czyszczenie zbiornika chłodziwa: Co 3 lata (w zakładzie)

Wymiana chłodziwa: Co 3 lata (w zakładzie)

3D CALIBRATION

Funkcja kalibracji półautomatycznej z pomocą wzorcowej kuli i pomiaru sondami. Dzięki niej ogranicza się liczbę i zakres przeróbek czy złomowania sztuk wadliwych, co przekłada się na mniejsze emisje CO₂. Sonda dokonuje pomiarów precyzyjnego , umiejscowionego na stole roboczym. Pomiar odbywa się automatycznie, zaś na podstawie jego wyników obliczane są błędy, służące do automatycznej kompensacji wartości parametrów.

YouTube Video

Proszę kliknij tutaj aby aktywować video. Po aktywacji dane zostaną przesłane do odpowiedniego dostawcy. Odtwarzając wideo, zgadzasz się na nasze polityka prywatności.