Suche

CNC-Fräsmaschinen für hochgenaue Fertigungslösungen

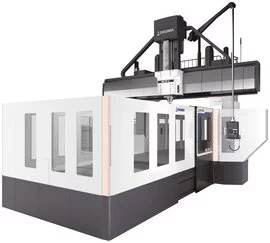

Unsere CNC-Fräsmaschinen kombinieren Stabilität, Kraft und Präzision für maximale Produktivität. Moderne Automationslösungen sorgen für durchgängige, hochwertige Abläufe mit maximaler Flexibilität. Unsere vertikalen CNC-Fräsmaschinen bieten hohe Spindelgeschwindigkeiten und thermische Stabilität, die horizontalen liefern maximale Kraft und Präzision für anspruchsvolle Werkstücke. Okumas 5-Achs-Bearbeitungszentren ermöglichen die präzise Fertigung komplexer Geometrien mit höchster Genauigkeit, während die Portalfräsmaschinen durch ihre robuste Bauweise ideale Ergebnisse in Luftfahrt, Elektronik und Automobil liefern.

Vorteile unserer CNC-Fräsmaschinen auf einen Blick

Individuell konfigurierbar

Unsere CNC-Fräsmaschinen lassen sich individuell konfigurieren: Schneiden, Bohren, Gravieren, Fräsen von Nuten und Taschen, Gewinde fertigen – Verfahrbereiche bis 3 x 8 m möglich.

Einfache Bedienung

Ob erfahrener Anwender oder Einsteiger – mit unseren Portalfräsen steigen Sie schnell in die CNC-Produktion ein und profitieren von führenden Technologien. Die intuitive Bedienung ermöglicht effizientes Arbeiten vom ersten Tag an.

Zuverlässige Stabilität

Robustes Aluminium-Strangpressprofil mit interner Wabenstruktur sorgt für höchste Steifigkeit bei geringem Gewicht. So fertigen Sie mit unseren CNC-Fräsmaschinen Bauteile mit höchster Genauigkeit und mechanischer Effizienz.

Flexible Nachrüstbarkeit

Dank modularer Bauweise lassen sich Maschinen einfach erweitern. Ihre Investition passt sich flexibel an geänderte Produktionsanforderungen an.

Unsere CNC-Fräsmaschinen

- Filter

- Alle

Bauweisen der OKUMA CNC-Fräsmaschinen

Von der Basisbearbeitung zur vollintegrierten 5-Achsen-Technologie

Frästechnologie ist ein zentrales Element der modernen Zerspanung und hat sich in den letzten Jahrzehnten stetig weiterentwickelt. In ihrer Grundform arbeiten Fräsmaschinen mit drei linear bewegten Achsen (X, Y und Z), wodurch einfache bis mittelschwere Bauteilgeometrien effizient gefertigt werden können. Durch zusätzliche Rundachsen – entweder im Tisch oder im Fräskopf – wird das Bearbeitungsspektrum deutlich erweitert.

Mit zunehmender Komplexität und Präzisionsanforderung gewinnt die fünfachsige Bearbeitung an Bedeutung: Sie ermöglicht eine nahezu vollständige Bearbeitung des Werkstücks in einer einzigen Aufspannung. Die Königsdisziplin stellt dabei die simultane 5-Achsen-Bearbeitung dar – ideal für Freiformflächen, komplexe Konturen und höchste Ansprüche an Maßhaltigkeit und Oberflächengüte.

3-Achsen-Fräsmaschinen (Baureihen: GENOS M, MB-V, MA-V, Millac, MP-46V, MF-46V)

Die 3-Achsen-CNC-Fräsmaschinen von OKUMA bieten eine bewährte Lösung für die präzise Bearbeitung einfacher bis komplexer Bauteile mit flachen Geometrien. Die Bearbeitung erfolgt entlang der X-, Y- und Z-Achse – ideal für Aufgaben in der allgemeinen Zerspanung, im Werkzeugbau oder bei der Herstellung von Platten, Gehäusen und prismatischen Werkstücken.

Durch ihre einfache Programmierung, hohe Stabilität und Wiederholgenauigkeit eignen sich unsere 3-Achsen-Maschinen besonders für kleine bis mittlere Serien mit klar definierten Bearbeitungsabläufen. In Verbindung mit unserer moderner Steuerungstechnologie und leistungsfähigen Spindeln bieten sie ein optimales Verhältnis von Investition und Produktivität.

4-Achsen-Fräsmaschinen (Baureihen: MB-H, MA-H)

Unsere 4-Achsen-Fräsmaschinen erweitern die klassische 3-Achsen-Bearbeitung um eine zusätzliche Rotationsachse in Form eines Rundtisches und um einen 2-fach Palettenwechsler. Das ermöglicht die Bearbeitung mehrerer Seiten in einer Aufspannung und eröffnet neue Möglichkeiten bei komplexeren Werkstücken. Des Weiteren sind unsere 4-Achsen-Fräsmaschinen durch den 2-fach Palettenwechsler ideal, um in den Bereich der Automation einzusteigen, da die Maschinen für die Anbindung Okuma eigener Palettenbahnhöfe vorbereitet sind. Durch die zusätzliche Achse reduziert sich der Aufwand für Umspannvorgänge, was die Bearbeitungszeit reduziert, und die Präzision steigert. Die 4-Achsen-Maschinen von OKUMA sind die ideale Wahl für Anwender, die mit höherer Geometrievielfalt arbeiten und gleichzeitig Effizienz und Prozesssicherheit steigern wollen.

5-Achsen-Fräsmaschinen (Baureihen: GENOS M-5AX, MU-V100, MU-V1000, Millac VH)

Die 5-Achsen-Fräsmaschinen ermöglichen eine nahezu vollständige Bearbeitung komplexer Werkstücke in einer einzigen Aufspannung. Durch zwei zusätzliche Rotationsachsen – entweder im Tisch (Schwenk-Rundtisch) oder im Fräskopf (Kopfkinematik) – lassen sich auch schwer zugängliche Flächen mühelos bearbeiten.

Die Fertigung in einer Aufspannung minimiert Rüstzeiten, reduziert potenzielle Fehlerquellen und erhöht die Prozessstabilität. Besonders bei Bauteilen mit mehreren Bezugsebenen oder schrägen Bearbeitungen ist die 5-Achsen-Technologie von OKUMA der Schlüssel zu mehr Präzision, Flexibilität und Wettbewerbsfähigkeit.

5-Achsen-Simultanbearbeitung (Baureihen: GENOS M-5AX, MU-V100, MU-V1000, Millac VH)

Die simultane 5-Achsen-Bearbeitung stellt die höchste Stufe der Frästechnologie dar. Hier bewegen sich alle fünf Achsen gleichzeitig und interpoliert – perfekt abgestimmt auf das Werkstück. Das erlaubt die hochdynamische Bearbeitung von Freiformflächen, Hinterschnitten und komplexen Konturen bei maximaler Maßhaltigkeit.

Unsere 5-Achsen-Simultan-Fräsmaschinen von OKUMA kombinieren maximale Bewegungsfreiheit mit höchster Dynamik, um Bauteile mit komplexer Geometrie in Spitzenqualität herzustellen – effizient, präzise und in kürzester Zeit.

Ihr Komplettanbieter für CNC-Fräsmaschinen

- Beratung: Wir analysieren Ihre Anforderungen und finden die optimale CNC-Fräslösung für Ihre Produktion.

- Lieferung und Inbetriebnahme: Zuverlässige Lieferung, fachgerechte Installation und präzise Maschinenabnahme – alles abgestimmt auf Ihren Fertigungsstart.

- Ersatzteile: Unser gut sortiertes Ersatzteillager stellt sicher, dass benötigte Komponenten schnell verfügbar sind, für einen störungsfreien Betrieb Ihrer CNC-Fräsmaschine.

- Schulung: Praxisorientierte Trainings vermitteln sichere Bedienung, optimale Programmierung und effiziente Werkzeugnutzung.

- Wartung und Reparatur: Regelmäßige Inspektionen und fachgerechte Reparaturen erhöhen Genauigkeit und Lebensdauer Ihrer Maschine.

- Soforthilfe: Bei Fragen zu Einrichtung, Bedienung oder Optimierung stehen wir Ihnen sofort und kompetent zur Seite.

Häufige Fragen zu CNC-Fräsmaschinen

1. Was zeichnet die CNC-Fräsmaschinen von OKUMA aus?

OKUMA CNC-Fräsmaschinen kombinieren innovative Fertigungstechnologie mit herausragender thermischer Stabilität. Dank der hauseigenen Entwicklung von Steuerungen, Antrieben, Motoren und Spindeln – alles aus einer Hand – erzielen Sie höchste Präzision, enge Toleranzen und eine hohe Verfügbarkeit in Ihren Bearbeitungsprozessen.

2. Welche Modellreihen umfasst die OKUMA GENOS M Serie?

Die GENOS M Serie bietet moderne vertikale Bearbeitungszentren, die auf der MB-V-Technik basieren.

- GENOS M460-VE-e: Mit einer Tischgröße von 1.000 x 460 mm, Achsenverfahrwegen von X: 762, Y: 460 und Z: 460 mm sowie einer Hauptspindeldrehzahl von 15.000 U/min und 32 Werkzeugplätzen überzeugt diese Maschine durch beeindruckende thermische Stabilität.

- GENOS M560-V-e: Bietet eine größere Tischfläche (1.300 x 560 mm) und längere X-Achsenwege (1.050 mm) bei gleicher Spindeldrehzahl und Werkzeugkapazität.

- GENOS M660-V-e: Mit einer noch großzügigeren Tischfläche von 1.530 x 660 mm und erweiterten Achsenverfahrwegen (X: 1.500, Y: 660, Z: 660 mm) ermöglicht diese Maschine die Bearbeitung größerer Werkstücke bei extremen Toleranzen.

Alle Modelle sind optional mit dem OKUMA-eigenen Automatisierungssystem Standroid kompatibel.

3. Was unterscheidet die GENOS M-5AX Serie von herkömmlichen CNC-Fräsmaschinen?

Die GENOS M-5AX Serie ist eine vertikale 5-Achs-Bearbeitungszentren-Lösung, die speziell für die Herstellung hochpräziser Teile entwickelt wurde.

- GENOS M460V-5AX: Mit einem Tischdurchmesser von 400 mm und 48 Werkzeugplätzen ermöglicht sie simultane 5-Achsen-Bearbeitungen in einem kompakten Format.

- GENOS M560V-5AX: Verfügt über einen größeren Tischdurchmesser von 500 mm und bietet 60 Werkzeugplätze.

Die beidseitig gelagerten Dreh-/Schwenktische und die voll integrierte 5-Achsen-Simultansteuerung erhöhen die Stabilität und verbessern die Oberflächenqualität, sowie Zerspanungsraten erheblich.

4. Wie trägt die thermische Stabilität der OKUMA CNC-Fräsmaschinen zur Fertigungsgenauigkeit bei?

Das bewährte Thermo-Friendly Concept von OKUMA minimiert Wärmeausdehnungen und sorgt für eine konstante Maschinengeometrie. Dadurch bleiben enge Toleranzen auch bei hoher Schnittbelastung erhalten – ein entscheidender Faktor für die Fertigung von hochpräzisen Bauteilen in Branchen wie Automobil, Luftfahrt und Werkzeugbau.

5. Welche Vorteile bietet die Kombination aus hauseigenen Komponenten und OSP-Steuerung bei OKUMA?

Die Single-Source-Philosophie von OKUMA – bei der CNC-Maschine, Steuerung, Antrieben, Motoren und Spindeln alle aus einer Hand kommen – sorgt für eine perfekte Abstimmung aller Systeme. Dies garantiert nicht nur eine hohe Maschinenverfügbarkeit, sondern auch herausragende Fertigungsgenauigkeit, minimale Vibrationen und kürzere Zykluszeiten. Damit erzielen Sie niedrigere Betriebskosten und eine höhere Rentabilität in Ihrem Fertigungsprozess.