Поиск

Okuma разрабатывает многочисленные энергосберегающие технологии с 1963 года. От разработанного собственными силами числового управления до концепции Термостабильности и ЭКО пакета, сокращения времени цикла и безшламового резервуара. Okuma вносит свой вклад в обезуглероживание производства клиентов с помощью различных технологий и высокоточных станков.

“Все изменения преследуют одну цель:

обеспечить нашим клиентам неизменно точную обработку при меньшем потреблении энергии.

Думая шире, все компании должны активизировать свои усилия по достижению

целей общества по нейтрализации выбросов углерода к 2050 году”.

YouTube Video

Чтобы активировать видео, нажмите здесь. После активации данные будут переданы соответствующему провайдеру, и ы соглашаетесь с нашей соглашение о защите данных.

ТРИ ГЛАВНЫХ ПРЕИМУЩЕСТВА ЗЕЛЕНЫХ ТЕХНОЛОГИЙ OKUMA

1. Уменьшение потребления энергии во время механической обработки

2. Упреждающая остановка ненужного оборудования

3. Сокращение времени цикла

Станки потребляют энергию не только во время использования, но и во время наладки и в режиме ожидания. Благодаря уникальным концепциям Okuma удалось значительно сократить выбросы CO₂ в процессе производства. На точность станков это не влияет. Более низкое энергопотребление и более короткое время цикла также повышают производительность и сокращают выбросы CO₂.

1. УМЕНЬШИНИЕ ПОТРЕБЛЕНИЯ ЭНЕРГИИ ВО ВРЕМЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

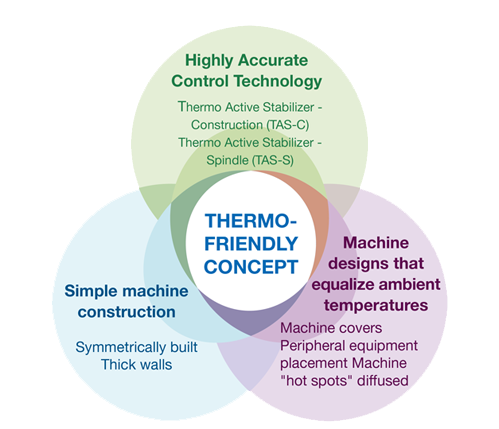

КОНЦЕПЦИЯ ТЕРМОСТАБИЛЬНОСТИ

Используйте изменения температуры вместо того, чтобы бороться с ними: высокая постоянная точность без машинных охладителей или сложных систем кондиционирования воздуха.

СИСТЕМА РЕГЕНЕРАЦИИ ЭНЕРГИИ

Ранее не использовавшееся, теперь стандартная для рекуперации энергия: используется энергия, выделяющаяся при торможении, так что больше нет никаких потерь энергии.

2. ОСТАНОВКА НЕНУЖНОГО ОБОРУДОВАНИЯ

АВТОМАТИЧЕСКОЕ ОТКЛЮЧЕНИЕ ПИТАНИЯ

Когда обработка останавливается во время работы в автоматическом режиме, питание автоматически отключается по истечении заданного периода времени.

ЭКО ПАКЕТ ПЛЮС

Энергосбережение и неизменно высокая точность обработки: таковы характеристики «ЭКО Пакет Плюс». Концепция сочетает в себе различные системы сокращения выбросов CO₂ с экологически безопасным подходом.

3. СОКРАЩЕНИЕ ВРЕМЕНИ ЦИКЛА

Время цикла и потребление энергии значительно сокращаются за счет выбора оптимальных настроек параметров заготовки и согласования операций обработки с простыми настройками станка.

Интеллектуальные технологии Okuma помогают сократить время цикла, сократить выбросы CO2 и поддерживать максимально возможное качество продукции.

Узнайте больше об интеллектуальных технологиях Okuma здесь.

БЕЗШЛАМОВЫЙ РЕЗЕРВУАР (опционально)

Цель каждого производства: продлить непрерывный производственный цикл. Дополнительный безшламовый бак вносит в это существенный вклад. Все частицы, попадающие в резервуар в процессе обработки, удаляются безшламовым резервуаром. Циклы очистки резервуара сокращаются, а производство прерывается реже. Первоначально процесс состоит из постоянного потока охлаждающей жидкости со всеми примесями, так что они не успевают оседать в резервуаре и смываются непосредственно на фильтрующих ступенях с различной степенью фильтрации. Первичная фильтрация происходит в барабанном фильтре в конвейере для стружки. Затем проводится вторичная фильтрация с помощью циклонного фильтра. И последняя, но не менее важная: третичная фильтрация осуществляется с помощью мешочного фильтра.

Удаление шлама: 99 % (литье)

Очистка бака охлаждающей жидкости: каждые 3 года (собственными силами)

Замена охлаждающей жидкости: каждые 3 года (собственными силами)"

3D КАЛИБРОВКА

Полуавтоматическая калибровка выполняется с помощью прецизионного эталона (опционально) и измерительного датчика. Это снижает выбросы CO2 при доработке и утилизации бракованных изделий. Измерительный щуп перемещается по прецизионному эталону на рабочем столе станка. Происходит автокалибровка, результатом которой является расчет погрешности и автоматическая компенсация параметров.

YouTube Video

Чтобы активировать видео, нажмите здесь. После активации данные будут переданы соответствующему провайдеру, и ы соглашаетесь с нашей соглашение о защите данных.