Ricerca

Dal 1963 Okuma realizza numerose tecnologie per il risparmio energetico: dal controllo numerico sviluppato internamente al Thermo-Friendly Concept e alla ECO Suite fino alla riduzione del tempo di ciclo e al serbatoio Sludgeless. In questo modo Okuma, attraverso le sue tecnologie e i suoi modelli di macchine utensili ad alta precisione, contribuisce al processo di decarbonizzazione dei propri clienti.

“Tutte le modifiche che realizziamo hanno un obiettivo:

quello di fornire ai nostri clienti una lavorazione sempre accurata utilizzando meno energia.

Pensando in grande, tutte le aziende devono intensificare i propri sforzi per

raggiungere gli obiettivi di emissioni zero della società entro il 2050.”

YouTube Video

Per attivare il video clicca qui. Dopo l'attivazione, i dati verranno trasmessi al rispettivo fornitore e l'utente accetta la nostra informativa sulla privacy.

I tre punti di forza della tecnologia green di Okuma

1. Ridurre l'energia durante la lavorazione

2. Arrestare le apparecchiature non necessarie in modo proattivo

3. Riduzione dei tempi di ciclo

Le macchine utensili consumano energia non solo durante l'uso, ma anche durante l'attrezzaggio e i tempi di standby. Attraverso tecnologie uniche, Okuma è riuscita a ridurre significativamente le emissioni di CO2 durante la produzione. La precisione delle macchine non ne risente. Il minor consumo di energia e i tempi di ciclo più brevi migliorano anche la produttività e riducono le emissioni di CO2.

1. RIDURRE L'ENERGIA DURANTE LA LAVORAZIONE

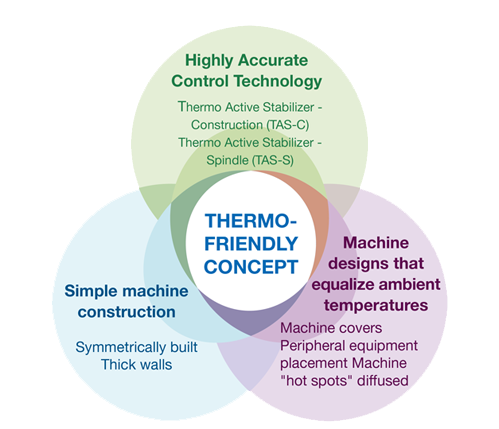

THERMO-FRIENDLY CONCEPT

Sfrutta i cambiamenti di temperatura invece di combatterli: elevata precisione permanente senza dispositivi di raffreddamento delle macchine o complessi sistemi di condizionamento dell'aria.

POWER REGENERATION SYSTEM

Prima inutilizzato, ora di serie nel recupero energetico: l'energia rilasciata durante le decelerazioni viene utilizzata, quindi non c'è più spreco di energia.

2. ARRESTO DI ATTREZZATURE NON NECESSARIE

SPEGNIMENTO AUTOMATICO DELL'ALIMENTAZIONE

Quando la lavorazione si interrompe durante il funzionamento non presidiato, l'alimentazione viene interrotta automaticamente dopo un periodo di tempo preimpostato

ECO SUITE PLUS

Risparmio energetico e precisione di lavorazione costantemente elevata: queste sono le caratteristiche della ""Eco Suite Plus"". Il concetto combina vari sistemi per il risparmio delle emissioni di CO2 con un approccio rispettoso dell'ambiente.

ECO STOP AL MINIMO

Gran parte del consumo energetico è dovuto a tutti i dispositivi aggiuntivi di una macchina utensile. Grazie a ECO Suite Plus, la macchina rileva automaticamente lo stato operativo di tutti i componenti della macchina e li mette in una modalità di inattività a risparmio energetico in base alle necessità.

OPERAZIONE ECO

Con ECO Suite Plus, anche altri dispositivi periferici, come il trasportatore di trucioli o l'aspirazione, possono essere opzionalmente adattati all'operazione. Il funzionamento può essere ulteriormente perfezionato, riducendo il maggior numero possibile di emissioni di CO2 e il consumo di energia.

3. TEMPI DI CICLO RIDOTTI

I tempi di ciclo e il consumo di energia sono notevolmente ridotti selezionando le impostazioni ottimali dei parametri per il pezzo e abbinando le operazioni di lavorazione con semplici impostazioni sulla macchina.

Le tecnologie intelligenti di Okuma aiutano a ridurre i tempi di ciclo, risparmiare le emissioni di CO2 e mantenere la massima qualità di produzione possibile.

Scopri di più sulle tecnologie intelligenti di Okuma qui.

SERBATOIO SENZA FANGHI (opzionale)

L'obiettivo di ogni produzione: prolungare cicli produttivi ininterrotti. Il serbatoio opzionale Sludgeless Tank dà un contributo significativo a questo. Tutte le particelle che vengono scaricate nel serbatoio dal processo di lavorazione sono gestite dal serbatoio Sludgeless. I cicli di pulizia della vasca sono ridotti e la produzione si interrompe meno. Il processo consiste inizialmente in un flusso permanente del refrigerante con tutte le impurità in modo che non possano depositarsi nel serbatoio e vengano scaricate direttamente negli stadi filtranti con diversi gradi di filtrazione. La filtrazione primaria avviene in un filtro a tamburo per il trasportatore di trucioli a sollevamento. La filtrazione secondaria viene quindi effettuata con un filtro a ciclone. Infine, ma non meno importante, la filtrazione terziaria viene effettuata con un filtro a maniche.

Rimozione dei fanghi: 99 % (colata)

Pulizia del serbatoio del liquido di raffreddamento: ogni 3 anni (internamente)

Cambio del liquido di raffreddamento: ogni 3 anni (internamente)

CALIBRAZIONE 3D

La calibrazione semiautomatica viene eseguita con un master di precisione e una misurazione della sonda. Ciò riduce le emissioni di C02 durante la rilavorazione e lo smaltimento dei prodotti difettosi. La sonda viene spostata sul master di precisione disponibile opzionalmente sul piano di lavoro. Viene eseguita una misurazione automatica, che si traduce in un calcolo dell'errore e in una compensazione automatica dei parametri.

YouTube Video

Per attivare il video clicca qui. Dopo l'attivazione, i dati verranno trasmessi al rispettivo fornitore e l'utente accetta la nostra informativa sulla privacy.